Заклепка ультразвуком

Как и при ультразвуковой сварке и вставке, при ультразвуковой заклепке те же принципы создания локализованного тепла с применением высокочастотных колебаний. Множество заклепок применяют при сборке металлических и пластмассовых компонентов.

Пример

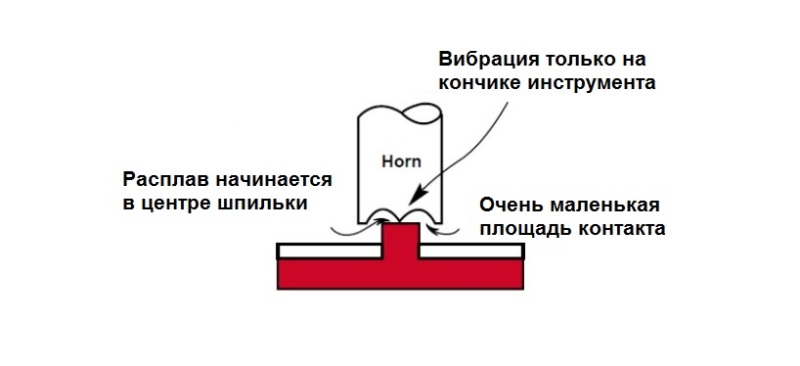

При заготовке отверстие в металле получает пластиковый штифт. Ультразвуковая заклепка требует высвобождения вибрационной энергии только на поверхности пластикового штифта; поэтому площадь контакта между волноводом и пластиком должна быть как можно меньше.

Волновод/инструмент обычно с контуром, отвечающим конкретным требованиям заклепки. С введением ультразвуковых колебаний шпилька расплавляется и деформируется, чтобы создать запирающую головку над металлом.

Требования к конструкции

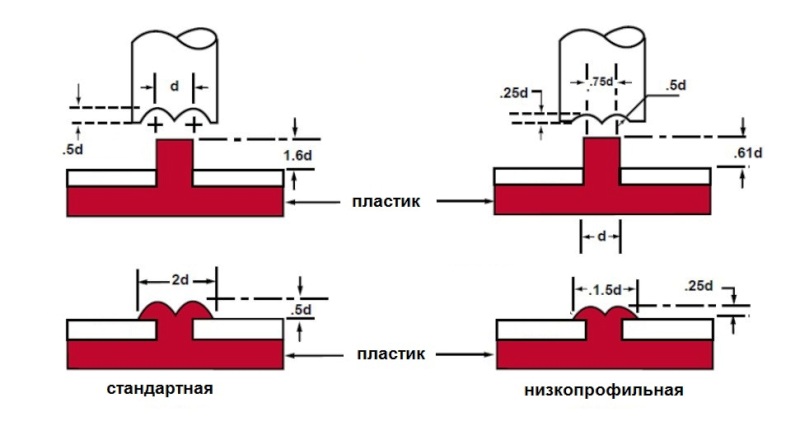

Существует две формы головок, которые удовлетворят требования большинства задач.

Первая, обычно считается стандартной, делает головку, имеющую в два раза больше диаметра исходной шпильки, с высотой 1/2 диаметра шпильки.

Вторая, называемая низкопрофильной головкой, имеет диаметр головки 1 - 1/2 диаметра шпильки, с высотой головки 1/4 диаметра головки. Кроме того, при использовании конической шпильки это лучший выбор для наполненных материалов. Когда внешний вид не важен, профиль с накатанной головкой может быть отличным выбором.

Установка

В отличие от сварки пластика ультразвуком, между волноводом-инструментом и пластиком генерируются фазовые колебания поверхностей. Поэтому слабое начальное давление контакта является необходимым условием для образования заклепки в фазе начального контакта для вида показанного на рисунке. Это прогрессивное плавление пластика, под непрерывным, но слабым давлением, которое образует головку. Возможно, потребуется уменьшить регулирующий клапан и установить ограничитель давления до желаемого уровня.